Seit über 65 Jahren steht der Name Himpe für hochpräzise, zuverlässige Messgeräte. In dieser Zeit haben wir viel erlebt und uns mit den Anforderungen des Market weiterentwickelt. Im Mittelpunkt stehen dabei nach wie vor individuelle Lösungen für die Messtechnik. Dabei setzen wir seit den Anfängen auf Servicekultur und Kundennähe.

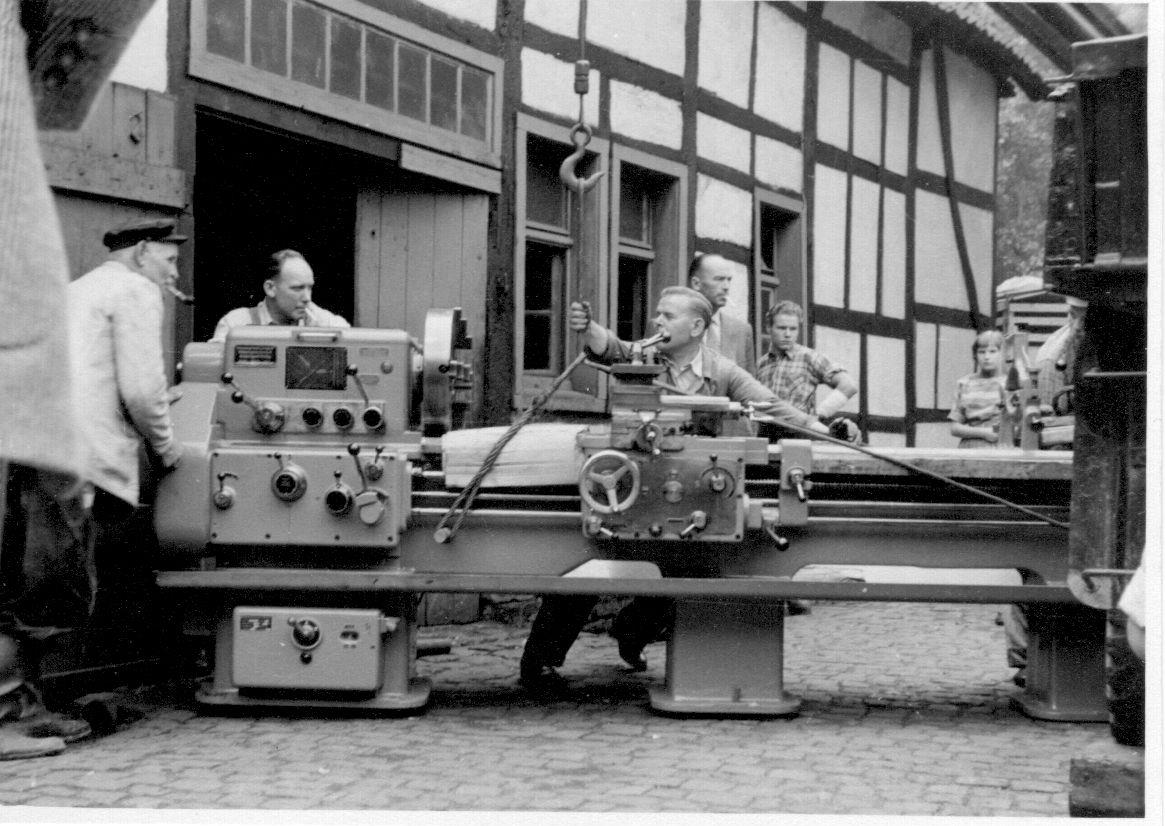

Gegründet wurde die Firma 1948 vom Drehermeister Heinz Himpe. Die erste Fertigungsstätte war eine alte Scheune im Stadtkern von Kamen. Eine von den Besatzungsmächten in einem Graben entsorgte Drehmaschine und selbst angefertigte Werkzeuge waren die erste Betriebsausstattung.

Da in der Nachkriegszeit und zur Währungsreform brauchbare Vormaterialien nur gegen Bezugsscheine und nur für etablierte Firmen zu beziehen waren, musste der Firmengründer anfänglich diese aus gesammelten Schrottteilen und aus alten zerschossenen Panzern beschaffen. Die ausgeführten Arbeiten waren damals im Wesentlichen Reparaturenarbeiten für Bauern, Zechen, Baufirmen, Molkereien und Brauereien.

Nachdem der Maschinenpark in den Anfangsjahren besser ausgestattet wurde, konnten auch fertigungstechnisch anspruchsvollere Arbeiten angenommen werden, wie zum Beispiel die Anfertigung von Hydrauliksteueraggregaten.

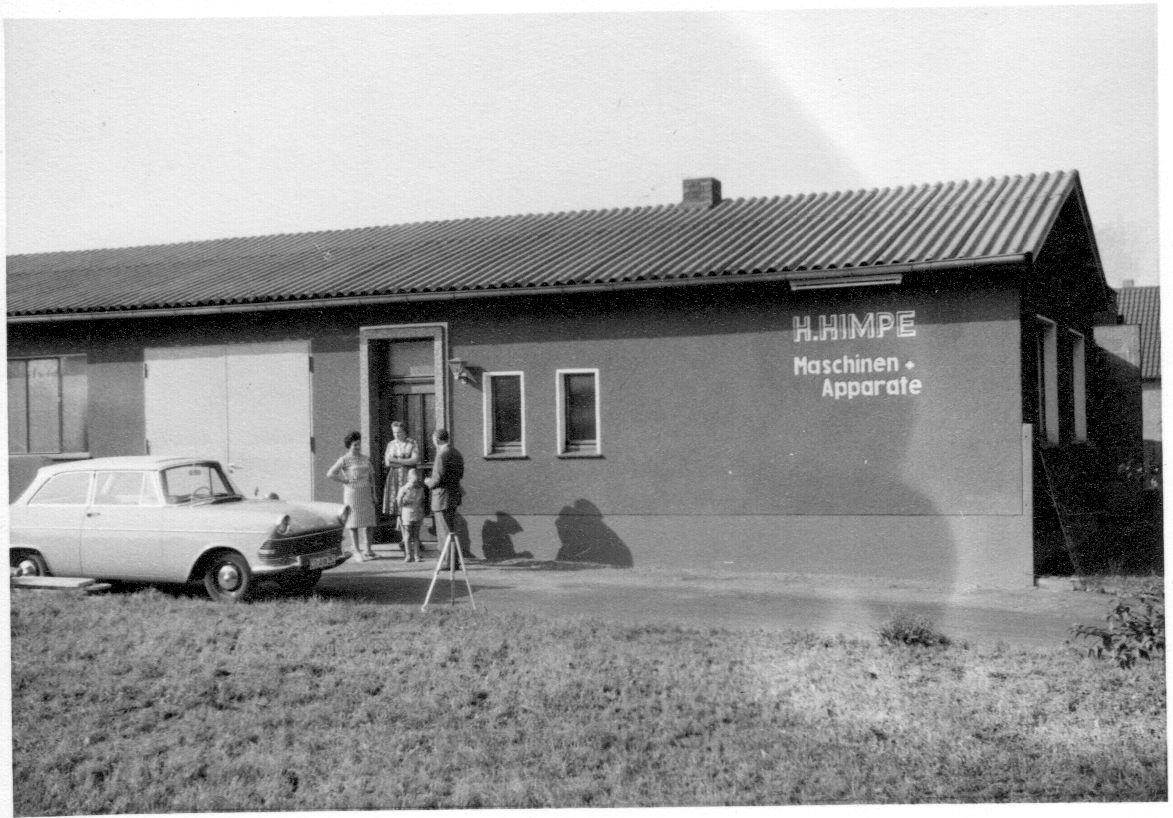

Mit dieser Ausweitung wurde die Fertigungsstätte schnell zu klein, so dass ein Angebot der Stadt Kamen für ein Grundstück am Stadtrand gerade rechtzeitig kam.

So konnte 1957 eine neue Fertigungshalle bezogen werden. Der Kundenkreis wuchs und es wurden neue Herausforderungen angenommen, wie die Fertigung von Brillengläserschleifmaschinen und Vorrichtungen zum Einbringen der Stabilisierungsstäbe in Brillenbügel.

Der Personalstamm wuchs in dieser Zeit auf 20 Mitarbeiter.

In den 60er Jahren trat der Bedarf der Chemiefirmen und Petrochemieanlagen in den Vordergrund der Produktion. Hier sei insbesondere die Fertigung von Thermometerschutzrohren aus rost- und säuerbeständigen Werkstoffen genannt, da hiervon Entwicklungsimpulse für das Einlippen-Tiefbohrverfahren ausgingen. Weiterhin wurden Blenden und Düsen für Durchflussmessungen sowie kleine Behälter gefertigt. Damit stiegen die Qualitätsanforderungen: es wurden jetzt Zeichnungen, Berechnungen und Zeugnisse verlangt (erstes dokumentiertes Zeugnis 0001 aus dem Jahr 1965). Grundlagen für die Rückverfolgbarkeit wurden mit der Umstempelung von 3.1B nach DIN 50049 (heute EN 10204) 1977 gelegt. Damit wurde nicht nur die Fertigung um eine weitere Halle vergrößert sondern auch das Büro mit Zeichnern und einem Werkssachverständigen. Der Mitarbeiterstamm stieg jetzt auf 30 an.

Die 70er Jahre standen voll im Zeichen der Vergrößerung bestehender Anlagen sowie dem weltweiten Verkauf von Chemieanlagen deutscher Anlagenbauer wie UHDE und Lurgi. Schutzrohre mit Längen von über einem Meter, Messblenden über DN 2000 und Venturirohre bis DN 1800 wurden immer häufiger; auch die Werkstoffe wurden immer exotischer (Monel, Inconel, Incoloy, Hastelloy, Titan, ...) und die Anforderungen stiegen weiter:

Jetzt kamen neben den Werkstoffzeugnissen auch Schweißqualifikationen, Wärmebehandlungs- und Prüfnachweise hinzu.

Eine Ausweitung auf dem bestehenden Betriebsgelände war nicht mehr möglich und es ergab sich der Ankauf einer weiteren Betriebsstätte ca. 300m entfernt in der anliegenden Straße. Ende der 70er Jahre war der Mitarbeiterstand bei 40 angelangt.

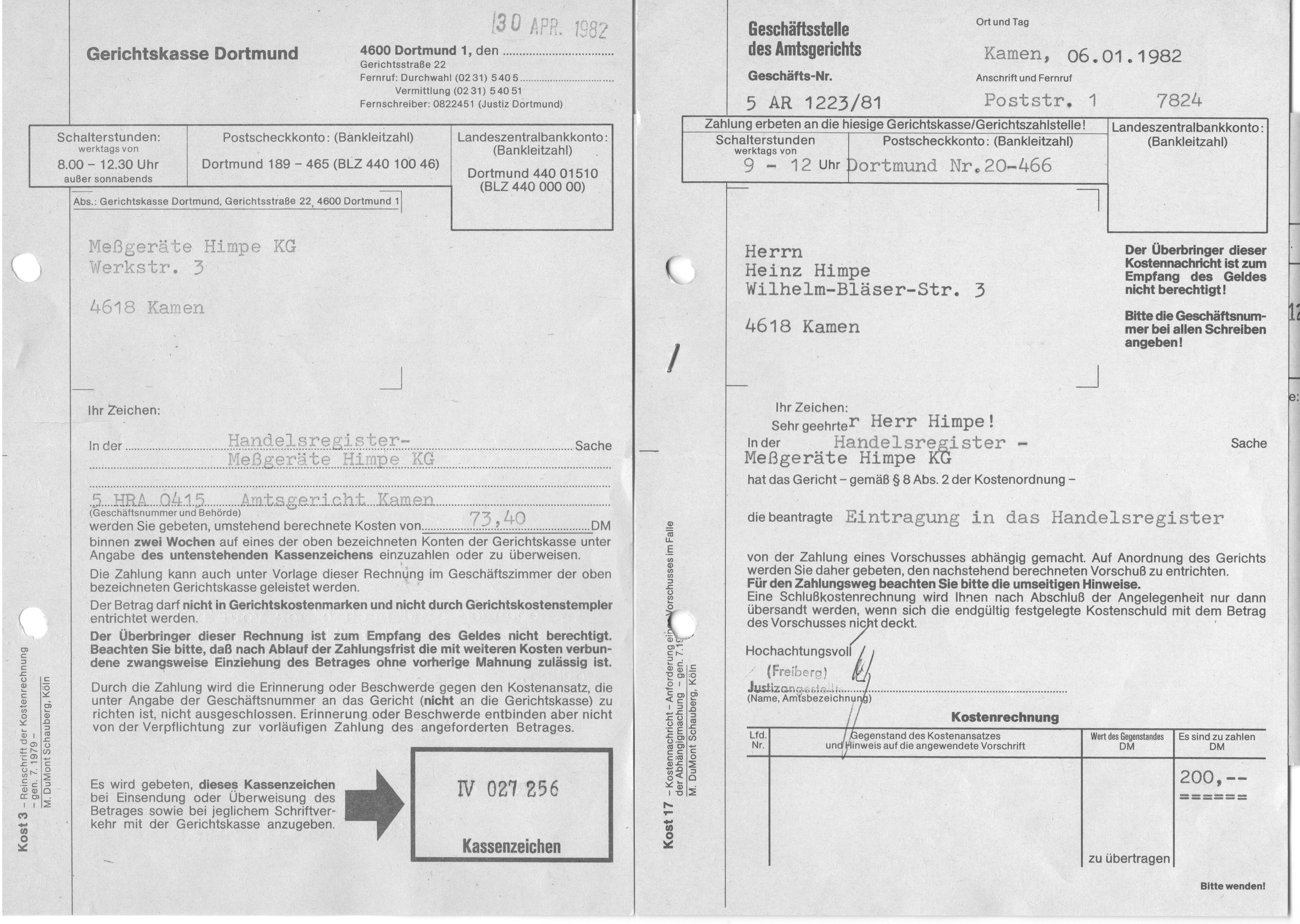

Am 01.01.1982 übernahm der Sohn Udo Himpe anfänglich nur den Vertrieb und zwei Monate später, mit Abschluss des Studiums als Diplomingenieur im Fachbereich Fertigungstechnik, auch die Fertigung der Schutzrohre. Damit wurde die Gründerfirma aufgespalten in die verbliebenen Einzelfirmen Messapparatebau Heinz Himpe und einer neuen Kommanditgesellschaft; der Messgeräte Himpe KG (Komplementär Udo Himpe, Kommanditist Heinz Himpe). Zu der Fertigung der Schutzrohre gehörten mittlerweile drei Tiefbohrmaschinen auf denen nicht nur Schutzrohre sondern auch andere Bauteile in Lohnarbeit gebohrt wurden.

Die 80er Jahre standen im Zeichen der Maschinenparkerneuerung. Gut laufende Geschäfte ermöglichten viele Investitionen; so wurden NC-Drehmaschinen und ein Stangenautomat für Kleinteilserien, Kreuztischtiefbohrmaschinen für die Lohnfertigung, einen Glühofen zum spannungsarmen glühen von warmfesten Schweißverbindungen, eine 3-Walzen Rundbiegemaschine um Venturirohre und Düsen präziser zu fertigen angeschafft sowie der Eigenbau eines Durchflussprüfstandes um die Kalibrierung von Drosselgeräten durchzuführen.

Ein Wettlauf entbrannte zwischen Vater und Sohn, die Maschinenparks zu modernisieren - aber in produktiver einvernehmlicher Art und Weise.

Ende der 80iger Jahre waren die Fertigungshallen mit Maschinen und die Außenanlagen mit angeliefertem Material zum Tiefbohren so voll gestellt, dass eine bauliche Erweiterung notwendig war. So wurde 1989 zuerst die Tiefbohrerei als selbstständige Einzelfirma von Udo Himpe (BTH = Bohr-Technik-Himpe) in das nahgelegene Industriegebiet verlegt. Ein Jahr später folgte dann die Fertigung der Messgeräte Himpe KG. Jetzt war die Zahl der Mitarbeiter auf ca. 70 angestiegen.

Bereits Ende der 80iger Jahre wurden Forderungen nach einem QM-System gestellt, da es nicht mehr ausreichte, die AD-HP0- bzw. W0-Zulassung vorzulegen. So entschloss man sich, ein QM-System aufzubauen, was für die drei bestehenden Firmen anwendbar war und verbindlich 1991 eingeführt wurde. Durch Projektaufträge von Planungsfirmen wurden weitere Zertifizierungen erlangt wie zum Beispiel:

Am 13.10.1999 verstarb der Firmengründer . Schon während seiner Krankheitszeit übernahm der Sohn Udo Himpe kommissarisch die Geschäftsleitung der Firma Messapparatebau H. Himpe. Mit der Gründung einer AG wurden die Fertigungsbetriebe Bohrtechnik-, Messgeräte- und Messapparatebau-Himpe zusammengeführt und damit ein kompletter Betriebsumbau begonnen.

Das neue Jahrzehnt versprach weiteren Wandel. Nach den physischen Umstrukturierungsmaßnahmen wurde auch das Produktportfolio angepasst. Der Fokus lag primär auf der Ausweitung des Dienstleistungsangebots, um die Kundenzufriedenheit weiter zu stärken und horizontal in der Wertschöpfungskette zu wachsen.

Damit begann der Aufbau des Prüflabors, das die ganze Bandbreite von zerstörungsfreien Prüfungen umfassen sollte. Es wurden zahlreiche Prüfgeräte, unter anderem ein Röntgengerät mit fest installiertem Strahlenschutzraum, angeschafft. Dazu wurden Mitarbeiter in einem konsequenten Trainingsplan ausgebildet und geschult.

/Des Weiteren wurde der Durchflussprüfstand weiter ausgebaut, um noch besser kalibrieren zu können.

Außerdem wurde in dieser Zeit ein eigenes Computerprogramm zur Berechnung von Drosselgeräten "FlowCal" geschrieben, das heute noch im Einsatz ist.

2015 kam ein großer Schritt in Richtung Zukunft. Die aus verschiedenen kleinen Unternehmen gewachsene Aktiengesellschaft sollte weiter zentralisiert werden. Das Produktionsgelände wurde ausgebaut, um das Verwaltungsgebäude zu integrieren. Damit wurden die drei Standorte Anfang des Jahres zu einem zentralisierten Hauptsitz zusammengelegt. Zeitgleich stieg die Tochter des Geschäftsführers in das Familienunternehmen ein und läutet damit die dritte Generation des Unternehmens ein. Zusätzlich wurde der Vertrieb mit einem neuen Außendienstmitarbeiter verstärkt, der sich nun auch vermehrt um die internationalen Geschäftsbeziehungen kümmert.